Gestion de la causalité par les lignes de connexions

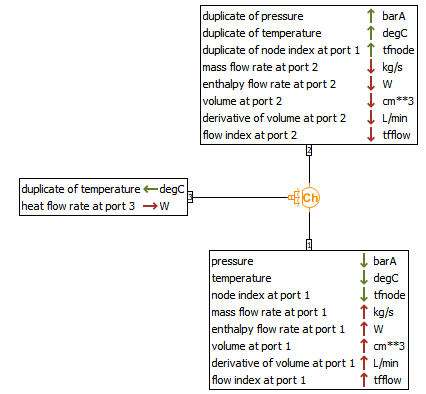

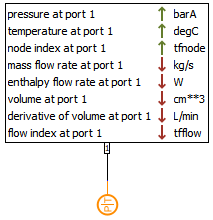

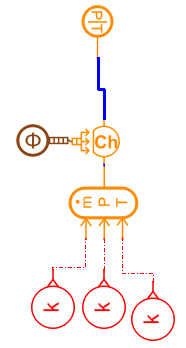

La modélisation des composants dans AMESim est causale, soit les composants doivent recevoir des grandeurs physiques d'un certain type et en renvoient d'un autre type. On peut voir à l'illustration ci -dessous les signaux reçu par le composant TFC000 ( thermal-hydraulic capacity).

- Un débit massique (kg/s)

- Un débit d'enthalpie, soit le produit d'une enthalpie par un débit massique (W)

- Une volume de fluide (cm**3)

- Un débit volumique (L/min)

- Un nombre entier caractéristique de la nature du fluide (tfflow)

- Un signal de pression (barA)

- Une température du fluide (degC)

- Un index de noeud (tfnode), utilisé pour la résolution numérique.

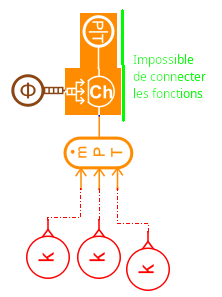

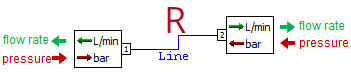

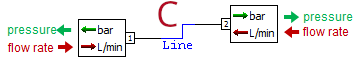

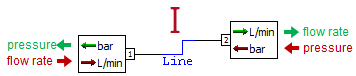

Ci-dessous un exemple de connexion directe impossible.

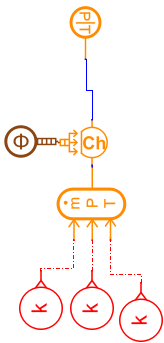

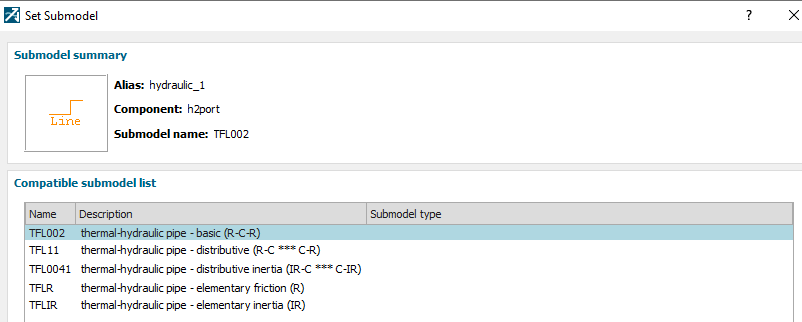

En reprenant l'exemple précédent, dans l'atelier SKETCH, même si on ne peut pas connecter directement les deux composants, on peut le faire avec une ligne (voir illustration ci-dessous).

Dans le cadre des activités d'initiation nous vous recommandons de prendre les modèles les plus simples. Les sous modèles sont composés d'éléments:

- R - Résistifs: en mécanique des fluides, cela correspond à l'effet dissipatif du frottement, soit aux pertes de charge. Les prises en compte des pertes de charges sont calculées à partir d'interpolation des courbes du diagramme de Colebrook.

- C - Capacitifs: cela correspond à la prise en compte de la compressibilité dans un volume donné. En fonction des flux de matières rentrant et sortant dans le volume, de la déformation éventuelle des parois du à l'évolution de pression et des éventuels flux thermiques avec l'extérieur, seront calculées l'évolution de la pression et de la température dans le composant.

- I - Inertiels: cela correspond à la prise en compte de l'évolution de quantité de mouvement du fluide en lien avec les différences de pression à l'entrée et à la sortie de la ligne. Cela permet de lier la variation de vitesse (accélération) du fluide aux pressions.

Dans notre exemple TLR Thermal-hydraulic pipe - elementary friction (R), qui ne calculera que les pertes de charges dans la conduite, est adapté. Il faudra rentrer des paramètres de conduite qui seront en adéquation avec la modélisation, c'est à dire que les lignes doivent représenter l'installation simulée ou bien leur influence sur les grandeurs principales du système devra être très faible. Il est impératif de vérifier par calcul que le composant est en accord avec la simulation. Attention tout de même, des paramètres extrêmement grands ou extrêment petits peuvent amener à des résultats numériques aberrants, il est donc impératif de vérifier leur validité par un calcul numérique dans lequel on doit retrouver des ordres de grandeurs réalistes.